15875334331

15875334331

15875334331

15875334331

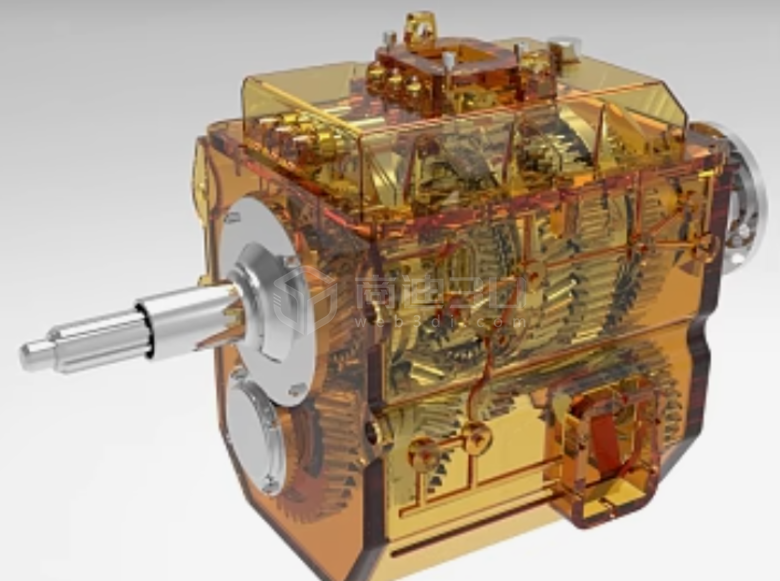

工業變速箱作為機械裝備的“動力中樞”,其設計研發、生產製造、運維服務等環節的效率與精度直接影響整個產業鏈的競爭力。而三維建模結合web3d可視化技術打造的數字化3d展示,正為工業變速箱設備帶來全生命周期的革新——從設計圖紙到虛擬模型,從線下展示到線上交互,實現了設備信息的高效傳遞、功能的直觀呈現與全場景的數字化管理,成為工業領域數字化轉型的重要突破口。

三維建模:工業變速箱數字化的“基石”

高精度還原:從齒輪到殼體的毫米級複刻

工業變速箱的三維建模需以“工程級精度”為核心,覆蓋從核心部件到整體結構的全細節還原:

殼體與裝配建模:變速箱殼體的建模需結合鑄造工藝特性,通過布爾運算處理內部油道、螺栓孔、定位銷孔的位置關係,確保與實體零件的安裝尺寸完全匹配。裝配建模階段,采用“自上而下”的設計方法,通過約束關係(重合、同心、平行)定義各部件的相對位置,模擬真實裝配過程中的配合間隙,例如輸入軸與軸承座的過渡配合、齒輪與軸的鍵連接,確保虛擬模型與物理實體的一致性。

多維度信息集成:從結構到性能的數字化承載

三維模型不僅是幾何形狀的複刻,更是設備信息的“數字化容器”:

屬性綁定:為每個部件添加屬性標簽,如齒輪的材料屬性(42CrMo合金鋼的屈服強度、硬度值)、軸承的型號參數(SKF6205的額定動載荷)、密封件的耐溫範圍(-40℃至120℃),點擊模型即可查看詳細參數,實現“一圖知全貌”。

工藝信息嵌入:在模型中關聯加工工藝數據,如齒輪的滲碳淬火工藝參數(滲碳層深度0.8-1.2mm)、殼體的鑄造缺陷檢測報告,通過顏色編碼標注關鍵工藝區域(紅色標注需重點探傷的焊縫位置),讓設計與製造環節的信息無縫銜接。

web3d可視化:打破工業變速箱展示的時空邊界

輕量化技術:讓複雜模型“走進”瀏覽器

工業變速箱的三維模型往往包含數十萬甚至數百萬個多邊形麵,直接用於web展示會導致加載緩慢、交互卡頓。web3d可視化通過三大輕量化技術破解這一難題:

模型簡化:采用LOD(細節層次)技術,根據瀏覽距離自動切換模型精度——近距離查看時加載完整細節(如齒輪齒根的過渡圓角),遠距離展示時簡化為低多邊形模型,多邊形數量可減少70%以上。

格式轉換:將CAD模型(.step、.iges)轉換為web友好的glTF/GLB格式,通過Draco壓縮算法對模型進行二進製壓縮,文件體積可縮減至原大小的1/5,同時保留關鍵幾何信息與材質屬性。

流式加載:借助Three.js、Babylon.js等web3d引擎的流式加載功能,優先加載設備外觀模型,內部結構與細節信息在用戶交互時按需加載,確保首次加載時間控製在3秒以內,提升用戶體驗。

交互式展示:從“被動觀看”到“主動探索”

web3d可視化賦予工業變速箱數字化3d展示強大的交互能力,讓用戶通過簡單操作即可深入了解設備:

全角度查看:支持鼠標拖拽旋轉、滾輪縮放、平移操作,用戶可360°無死角觀察變速箱的外觀(殼體散熱片的分布、進出油口的位置)與內部結構(通過剖切功能隱藏部分殼體,直觀查看齒輪齧合狀態)。

動態功能演示:通過骨骼動畫模擬變速箱的工作過程——輸入軸帶動主動齒輪旋轉,通過齒輪齧合傳遞動力至從動軸,不同擋位切換時同步器的滑動軌跡、換擋撥叉的動作路徑清晰可見,配合轉速表、扭矩曲線的實時動態顯示,讓“動力傳遞”這一抽象概念變得直觀可感。

部件交互:點擊任意部件(如齒輪、軸承),會彈出懸浮信息卡,展示其型號、參數、供應商、更換周期等,支持一鍵跳轉至該部件的采購鏈接或維護手冊,實現“所見即所得”的信息獲取。

數字化3d展示的全場景應用:貫穿變速箱全生命周期

設計研發:跨團隊協作的“虛擬沙盤”

在變速箱設計階段,web3d可視化展示成為跨部門協作的核心工具:

方案評審:設計團隊將三維模型上傳至web平台,結構工程師、工藝工程師、采購工程師可同時在線查看,通過標注工具在模型上標記問題(如“此處齒輪齧合間隙過大”“殼體壁厚需增加2mm”),實時同步修改意見,避免傳統郵件溝通的信息滯後。

性能仿真可視化:將CAE仿真數據(如齒輪接觸應力分布、殼體溫度場)映射到web3d模型上,通過顏色梯度(紅色表示高應力區,藍色表示低應力區)直觀展示仿真結果,非專業人員也能快速理解設計方案的合理性,縮短評審周期30%以上。

生產製造:工藝落地的“數字指南”

在生產環節,數字化3d展示為車間操作提供精準指導:

裝配工藝可視化:將裝配流程轉化為web3d動畫,工人通過車間的觸摸屏終端查看分步演示——從“安裝輸入軸軸承”到“調整齒輪軸向間隙”,每個步驟都標注工具型號、注意事項(“裝配前需塗抹齒輪油”),配合實時對比功能(將實際裝配狀態與虛擬模型比對),降低新手操作的失誤率。

質量檢測輔助:通過3d掃描獲取實際零件的點雲數據,與web3d模型進行比對分析,在可視化界麵中用偏差色譜圖顯示超差區域(綠色為合格,黃色為輕微超差,紅色為不合格),質檢人員可快速定位缺陷位置,提高檢測效率。

營銷與培訓:降本增效的“數字化窗口”

傳統的工業變速箱營銷依賴實體樣機,運輸成本高、展示場景受限;而培訓則需占用生產設備,影響產能。數字化3d展示完美解決這些痛點:

線上營銷展示:在企業官網嵌入web3d模型,客戶可自主查看不同型號變速箱的參數(速比範圍、額定功率)、應用場景(礦山機械、冶金設備、風電齒輪箱),通過配置器功能自定義殼體顏色、輸出軸形式,實時生成報價單,讓營銷從“被動介紹”變為“主動體驗”。

交互式培訓:開發web3d虛擬培訓係統,新員工可在模擬環境中進行“拆解-裝配”練習——通過拖拽操作拆卸變速箱的端蓋、齒輪、軸承,係統會提示操作步驟是否正確,錯誤操作時觸發報警並顯示規範流程。這種“邊學邊練”的模式,讓培訓周期縮短50%,且不占用實體設備。

運維服務:遠程診斷的“可視化工具”

工業變速箱的運維往往麵臨設備分散(如分布在全國各地的風電整機)、故障隱蔽的問題,web3d可視化結合物聯網技術實現遠程高效服務:

遠程故障診斷:通過傳感器采集變速箱的振動頻率、油溫、轉速等數據,在web3d模型上實時顯示運行狀態(正常狀態為綠色,異常狀態為紅色閃爍)。當出現故障時,模型自動高亮故障部件(如“軸承溫度過高”對應軸承位置閃爍),結合曆史數據與3d模型的結構關係,工程師可遠程判斷故障原因(如潤滑不良、安裝偏差)。

核心優勢:從效率到成本的全麵優化

工業變速箱設備的三維建模web3d可視化數字化3d展示,其價值體現在全鏈條的效率提升與成本降低:

信息傳遞效率:相比2D圖紙,3d可視化信息的傳遞效率提升80%,減少因理解偏差導致的設計變更與生產錯誤;

時間成本:新產品的營銷展示準備時間從傳統的2周縮短至1天,遠程故障診斷響應時間從24小時縮短至2小時;

經濟成本:實體樣機的製作與運輸成本降低60%,培訓設備的占用成本降低90%,運維差旅成本降低70%。

工業變速箱設備的三維建模web3d可視化數字化3d展示,不僅是技術的革新,更是工業思維的轉變——它將物理世界的機械精密性與數字世界的交互便捷性完美融合,實現了從“實物依賴”到“數據驅動”的跨越。在智能製造的大背景下,這種數字化展示技術將成為工業企業提升設計效率、優化生產流程、創新服務模式的核心工具,推動工業變速箱乃至整個裝備製造業向更高質量、更高效益的方向發展。